导航

微信

顶部

发布时间:2024-11-13 阅读: 来源:管理员

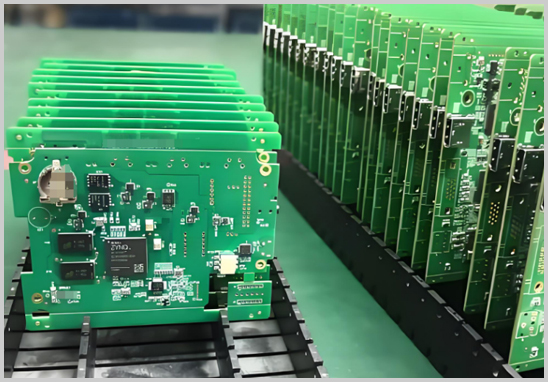

在电子产品的研发阶段,PCBA打样是一个至关重要的步骤。其质量和精度直接影响产品的性能与市场表现。接下来,我们将深入探讨PCBA打样过程中的关键环节和注意事项,帮助研发团队在从设计到测试的整个流程中避免常见问题。

- 设计合理性:在设计PCB布局时,务必遵循良好的电气和机械设计规范。例如,保持高速信号走线短直,避免90度转角,确保电源和地线的合理布置,以降低电磁干扰和信号串扰。

- DFM(Design for Manufacturability)考虑:设计初期应考虑制造可行性,包括元器件的可装配性和焊接难度。设计文件应符合生产厂家的加工能力,如最小线宽、间距和过孔尺寸等。

- 文件检查:提交给PCBA厂家的Gerber文件和BOM表(物料清单)应详细、无误。确保文件中包括层次结构、孔位图、阻焊层等,以减少生产阶段的误差。

- 元件选型与兼容性:优先选择行业内广泛使用的、规格稳定的元件,避免使用停产或交期过长的元件,以确保后续生产的连续性和可扩展性。

- 供应链管理:与可靠的供应商合作,确保所采购元件符合规格要求且通过认证,避免劣质和假冒产品对PCBA性能的影响。

- 样品验证:在大批量采购之前进行小批量样品验证,以确保所采购的元件与设计的兼容性和性能要求相符。

- 焊接工艺选择:根据元件的类型和PCB的设计,选择合适的焊接工艺,如回流焊或波峰焊。对于复杂电路和混合装配,还需要综合使用不同的焊接技术。

- 生产流程管控:在SMT贴片和DIP插件过程中,注意防止元件错位、漏贴和错贴,使用AOI(自动光学检测)和SPI(焊膏检测仪)等技术提高检测精度。

- 温度控制:焊接温度曲线的设置要考虑PCB材料和元件的耐热性,以防止焊接不良或PCB翘曲。

- 功能测试(FCT):在PCBA完成初步装配后进行功能测试,以验证电路板是否正常工作。测试内容应覆盖关键功能模块,确保设计在真实使用条件下的可靠性。

- ICT(In-Circuit Test):使用专用设备检查焊接点的电气连接状态,包括焊接质量和电路连续性。通过ICT检测,可以发现开路、短路及其他电气缺陷。

- 环境测试:在必要时进行恒温恒湿、振动、热冲击等环境测试,以评估PCBA在极端使用条件下的稳定性和寿命。

- 文件不完整:确保所有生产和测试相关文件齐全,尤其是设计变更记录。缺少信息可能导致生产延迟或错误。

- 测试覆盖率不足:制定合理的测试计划,确保覆盖所有关键电路和元件,避免因测试盲点而漏掉潜在问题。

- 质量检验疏漏:加强质量控制流程,从目检到AOI和功能测试,确保每个阶段都严格执行检查。

在了解了PCBA打样的关键注意事项后,选择一家值得信赖的合作伙伴至关重要。我们公司提供一站式PCBA打样服务,涵盖从PCB设计、元件采购、生产装配到全方位测试的一体化流程。我们的服务具有以下优势:

- 专业技术支持:由经验丰富的工程师团队提供咨询与技术支持,确保从设计到生产的每一步都符合行业标准。

- 高效供应链:与全球知名元件供应商合作,保障元件的品质与供应稳定性。

- 精准测试与质量控制:我们配备先进的检测设备和全面的测试流程,确保每块PCBA都符合客户的要求。

- 定制化服务:根据客户需求灵活调整,提供快速响应的定制解决方案。

选择我们的一站式PCBA打样服务,您不仅能享受到高效便捷的生产体验,还能借助我们的专业知识和技术支持,使您的产品研发更快、更具竞争力。如需了解更多信息或进行合作洽谈,欢迎联系我们!

获取报价